Valvole speciali collaudo prototipi

BOLLETTINO TECNICO

N° 15-04 DTD 30-03-04 REV00 Compilato da – Sabini Verificato da – Meroni

(Proprietà intellettuale riservata)

DOCUMENTO RISERVATO

PROVE CON MACCHINA D’URTO E PROVE A SCOPPIO SU VALVOLE A FARFALLA

Sommario

Il Bollettino tratta delle prove per la verifica della resistenza alla risposta dinamica eseguite su valvole a farfalla manicottate, valvole antiscoppio, valvole di ritegno a Clapet e valvole a sfera. Le prove sono state eseguite con l’ausilio di macchina d’urto, Bettolina o cassone appoggiato al fondo, per prove di scoppio in mare. Le prove sono state eseguite in collaborazione con Mariperman La Spezia, Fincantieri Riva Trigoso, Marina Militare La Spezia.

1. INTRODUZIONE

La Marina Militare Italiana ha chiesto che le valvole utilizzate sulle navi venissero sistematicamente collaudate oltre che secondo standard internazionali e alle Mil Std , anche secondo le norme NAV-30-A001.

Le valvole montate sopra la linea di galleggiamento non in diretto contatto con le esplosioni subacque sono provate con la macchina d’urto con accelerazione di 3G

Le valvole montate sotto alla linea di galleggiamento in diretto contatto con le esplosioni subacque sono provate con Bettolina in mare aperto .

PROVE D’URTO

Nel caso di valvole che devono avere caratteristiche di resistenza allo shock causato da esplosioni subacque le prove sono effettuate con l’uso della bettolina . Le prove effettuate con bettolina sono molto più complicate e costose e rese ancor più difficili dalle non sempre favorevoli condizioni ambientali.

PROVE A SCOPPIO

2. ATTREZZATURE DI PROVA E MISURA

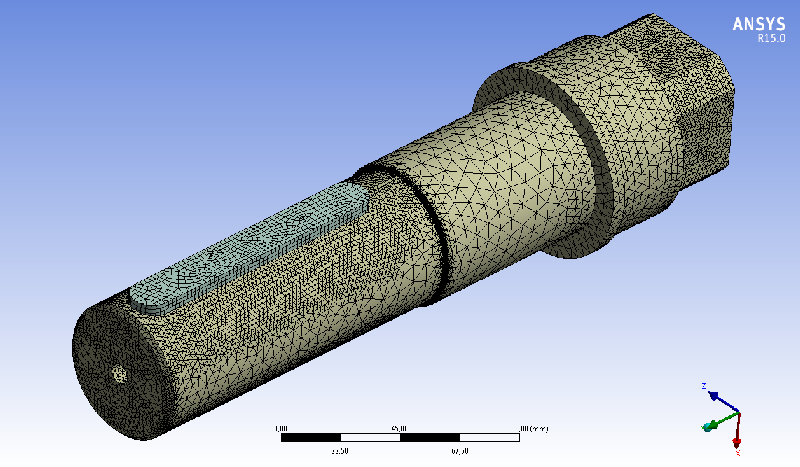

Valvole su cui è stata eseguita la Prova con macchina d’urto sono valvole a farfalla manicottate con corpo Lug in ghisa sferoidale dal DN 40 al DN 300 complete alternativamente di leve/riduttori per manovra manuale e attuatori pneumatici a doppio effetto.

Valvole di ritegno in acciaio al Carbonio A 105 PN 16 dal DN 40 al DN 300.

Valvole su cui è stata eseguita la Prova con l’utilizzo della bettolina sono valvole a farfalla antiscoppio con corpo in acciaio dal DN 65 al DN 300 complete di Riduttore a volantino.

Valvole serie di ritegno a Clapet antiscoppio con corpo in acciaio al Carbonio dal DN 65 al DN 300

Prima delle prove tutte le valvole sono collaudate secondo norme sia idraulicamente a 18 Barg che pneumaticamente a 7 Barg , con esito positivo, nessuna perdita ammessa. Le valvole sono operate manualmente e verificata la coppia di apertura e chiusura.

2.1 Macchina d’urto

La macchina d’urto è essenzialmente composta da due parti, il martello e l’incudine, che , per trasferimento di quantità di moto imprimono alla valvola, montato sul piatto dell’incudine, una elevata velocità il cui valore massimo è raggiunto in pochi millisecondi.

- La prima prova è effettuata la prima volta con piatto orizzontale si effettuano tre colpi con accelerazioni diverse mentre il sistema è sottoposto alla pressione di collaudo idrostatico. Le valvole devono mantenere la loro integrità, la tenuta e la manovrabilità.

- La seconda prova su ogni valvola è fatta con piano inclinato di 30°. si effettuano tre colpi con accelerazioni diverse mentre il sistema è sottoposto alla pressione di collaudo idrostatico. Le valvole devono mantenere la loro integrità, la tenuta e la manovrabilità.

- La terza prova su ogni valvola è fatta con piano inclinato di 45°. si effettuano tre colpi con accelerazioni diverse mentre il sistema è sottoposto alla pressione di collaudo idrostatico. Le valvole devono mantenere la loro integrità, la tenuta e la manovrabilità.

Le valvole montate su strutture sottoposte a questi colpi, subiscono una forte accelerazione iniziale frenata immediatamente dal carico inerziale gravante sullo scafo da parte delle paratie. Il movimento dell’incudine, dopo l’urto con il martello, è interrotto, nella sua corsa verso l’alto, dalla presenza del piatto ad una distanza tale da permettere il raggiungimento della massima velocità prima di rallentare , impattando bruscamente. La valvola in pressione , i suoi componenti e i sistemi di fissaggio sono sollecitati a continuare la loro corsa, decelerati dal rigido ancoraggio al piatto dell’incudine.

2.2 Bettolina o cassone appoggiato al fondo

La bettolina è sostanzialmente un corpo galleggiante che simula una nave senza motore ne organi di manovra . Le valvole sono montate come prese mare sul fasciame esterno in modo che la valvola subisca l’impatto diretto e frontale dell’esplosione subacquea. L’esplosione si traduce in una repentina variazione di velocità da molti metri al secondo ad un forte rallentamento dovuto all’inerzia opposta dal sistema , ma anche dalle caratteristiche meccaniche del materiale (elasticità) e dalla cavitazione dovuta alla pulsazione della bolla dei gas generati dall’esplosione diretti sulla valvola.

Le valvole sono montate sulla paratia esterna della bettolina. Si effettuano tre esplosioni per ogni valvola con la stessa carica in tipo peso e potenziale ma a tre distanze diverse dalla valvola che deve essere chiusa in modo da subire il massimo impatto e velocità.

- La prima prova è effettuata con 6 kg di esplosivo ad una distanza che consente uno shock factor di 0,3, mentre il sistema è sottoposto alla pressione di collaudo idrostatico. Le valvole devono mantenere la loro integrità, la tenuta e la manovrabilità.

- La seconda prova è effettuata con 6 kg di esplosivo ad una distanza che consente uno shock factor di 0,4, mentre il sistema è sottoposto alla pressione di collaudo idrostatico. Le valvole devono mantenere la loro integrità, la tenuta e la manovrabilità.

- La terza prova è effettuata con 6 kg di esplosivo ad una distanza che consente uno shock factor di 0,6, mentre il sistema è sottoposto alla pressione di collaudo idrostatico. Le valvole devono mantenere la loro integrità, la tenuta e la manovrabilità.

Cadauna serie di valvole per ciascun DN sono state provate con 3 diversi Shock factor

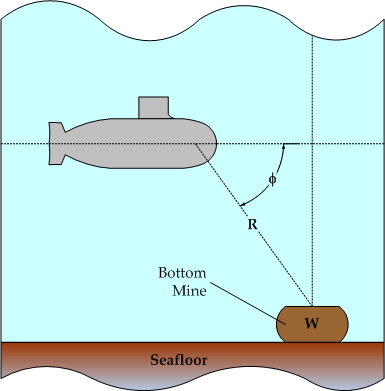

3.0 Shock Factor

Figure 5: Shock Factor - Scenario.

Figure 5: Shock Factor - Scenario.

È un numero comunemente usato per valutare l’impatto su un obiettivo navale da una esplosione subacquea ed è una funzione del tipo del peso dell’esplosivo, distanza in feet , e angolo rispetto alla carica esplosiva vedi Fig 5

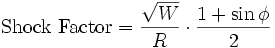

Lo Shock factor è calcolato utilizzando la seguente Equazione 1

(Equation 1)

Dove

• R è la distanza in feet della carica dall’obiettivo

• W è il peso equivalente di TNT espresso il Pounds ovvero peso della carica in lbs moltiplicato RE che è il Relative effectiveness factor.

• φ è l’angolo (in profondita) tra lo scafo e la carica esplosiva.

L’ Equazione 1 è illustrata dalla Figura 1.

Il dato numerico calcolato con lo Shock factor non ha significato fisico, ma evidenzia un valore numerico che può essere usato per stimare l’effetto di una esplosione subacquea su un mezzo navale.

Tabella 1 descrive l’effetto di una esplosione su un natante nei diversi shock factor indicati

Tabella 1 : Shock Factor Tabella degli effetti

Shock Factor Danneggiamenti procurati

- < 0.1 Danni limitati. Normalmente considerato non significativo.

- 0.1 - 0.15 Danni ad impianti elettrici e impianto luce, perdite da tubazioni, possibili rotture di tubazioni.

- 0.15 - 0.20 Oltre ai danni detti sopra, rotture di tubazioni e macchine di impianti danneggiate;

- 0.2 Oltre ai danni sopra detti danni generali a tutte l emacchine e impianti

- ≥ 0.5 Normalmente è considerato letale per una nave.

L’idea che ha portato alla concezione dello shock factor è che una esplosione vicina ad una nave genera una onda d’urto che provoca un repentino movimento verticale al mezzo navale e alle sue strutture e sistemi interni. Molti dei sistemi meccanici interni o macchinari devono avere allineamenti precisi per funzionare.

Queste oscillazioni o vibrazioni scombinano questi allineamenti fino a rotture nei punti deboli rendendo i sistemi della nave non più operativi. Le vibrazioni possono distruggere o rendere non più utilizzabili I sistemi di illuminazione o generazione elettrica o componenti elettrici come i relays.

L’esplosione genera inoltre bolle di gas che provoca cicli di espansione e contrazione dei gas.

Questi cicli producono violente vibrazioni sullo scafo generando a loro volta danni strutturali al punto di rompere anche la chiglia della nave. Infatti questo è l’obiettivo dei sistemi d’arma sottomarini.

4.0 VALIDAZIONE PROVE E RISULTATI OTTENUTI

4.1 Prova con macchina d’urto

Tutte le valvole provate sono controllate visivamente che non siano danneggiate quindi manovrate, non debbono avere aumenti di coppia rispetto ai valori misurati prima delle prove sulla macchina d’urto . Sono poi collaudate idraulicamente e pneumaticamente,e non sono ammesse perdite. Quindi smontate per la verifica dimensionale delle parti interne. Non sono ammesse variazioni rispetto ai valori precedenti le prove. Tutte le valvole testate hanno superato le prove con esito positivo ed è stato emesso certificato relativo.

4.2 Prova con bettolina

Tutte le valvole provate sono controllate visivamente che non siano danneggiate quindi manovrate non debbono avere aumenti di coppia rispetto ai valori misurati prima delle prove sulla bettolina con tre scoppi successivi . Sono poi collaudate idraulicamente e pneumaticamente secondo la norma di riferimento, non sono ammesse perdite. Quindi smontate per la verifica dimensionale delle parti interne. Non sono ammesse variazioni rispetto ai valori precedenti le prove. Tutte le valvole testate hanno superato le prove con esito positivo ed è stato emesso certificato di idoneità.